Смазка машины

- 30 апреля 2018 в 00:09:00

- Отзывы :0

- Просмотров: 1235

-

Работоспособность и долговечность машин в значительной степени определяются правильным выбором смазочных материалов и режимов смазки. Это способствует повышению их производительности и снижению эксплуатационных расходов.

В машинах смазочные материалы снижают потери мощности на трение, уменьшают изнашивание деталей, стабилизируют температуру деталей при отдаче от них тепла, предохраняют детали от коррозии, уплотняют зазоры, очищают поверхности деталей от загрязняющих отложений, амортизируют ударные нагрузки в сочленениях, удаляют продукты износа в цилиндрах двигателей внутреннего сгорания. [16]

В зависимости от происхождения смазочные материалы разделяют на следующие группы: минеральные, получаемые из нефти, угля и других минералов; растительные, получаемые из растений (хлопка, подсолнечника и др.); животные, получаемые из жира животных (свиное сало, тюлений, китовый и рыбий жиры и др.); синтетические, получаемые в результате химического синтеза.

Смазочные материалы минерального происхождения получили наибольшее распространение вследствие своих сравнительно высоких качеств и невысокой стоимости.

По физическим свойствам смазочные материалы подразделяют на смазочные масла, консистентные смазки и твердые смазочные материалы (графит, тальк). К смазочным маслам относятся смазочные материалы, которые сохраняют текучесть при 10—15 °С, консистентные смазки при этой температуре переходят в мазеподобное состояние.

В горных машинах находят применение две системы смазки: индивидуальная и централизованная. В индивидуальных системах к каждой смазываемой паре подводится смазка при помощи отдельных смазочных устройств, расположенных у этой пары. В централизованных системах одно смазочное устройство используется для смазки нескольких трущихся пар, расположенных в различных местах машины.

Системы смазки разделяют по времени действия, способу подачи смазки и характеру ее циркуляции. По времени действия смазка может быть периодической и непрерывной, по способу подачи— принудительной и без принудительной подачи, по характеру циркуляции — проточной, циркуляционной и смешанной. Периодическая смазка производится в промежутки времени, предусмотренные инструкцией по техническому обслуживанию, а непрерывная — через заранее установленные периоды в процессе работы машины. Принудительная подача смазки к рабочим поверхностям выполняется насосами различных типов, а в системах без принуждения — самотеком. В проточных системах смазочные материалы пропускаются через смазываемые поверхности и не возвращаются к ним, а при циркуляционных системах многократно возвращаются к ним.

В индивидуальных системах применяют периодическую и непрерывную смазки. При периодической смазке смазочные материалы поступают к рабочим поверхностям через масленки. Непрерывная смазка происходит при работе деталей (зубчатых передач, подшипников) в масляной ванне. В дизельных двигателях применяют комбинированную систему смазки разбрызгиванием и под давлением. На многих машинах получила применение централизованная система смазки под давлением.

При выборе смазочного материала для определенной сборочной единицы машины необходимо учитывать удельные давления, скорости скольжения, температуру рабочих поверхностей и их состояние, расположение трущихся пар, характер нагрузок, особенности системы смазки.

Сборочные единицы, работающие с большим удельным давлением, смазывают более вязкими смазочными материалами, так как под действием нагрузок смазка может выдавливаться. Чрезмерное повышение вязкости при значительных скоростях приводит к перегреву деталей (например, подшипников). Поэтому с повышением скорости следует использовать смазочные материалы с пониженной вязкостью. С увеличением зазора в сопряжении и температуры рабочей поверхности вязкость смазочных материалов увеличивают.

В системах смазки, обеспечивающих постоянный приток смазочных материалов к трущимся поверхностям, применяют масла с небольшой вязкостью, а в системах, которые должны удерживать смазку на поверхности детали — консистентные смазки.

Назначение смазочных материалов для сборочных единиц машин, как правило, производится в соответствии с инструкцией завода-изготовителя. В тех случаях, когда инструкция по смазке отсутствует, а по имеющейся документации нельзя установить сорт масла, его подбирают практическим путем. Для этого замеряют температуру, например, у подшипника после его 15 или 20-минутной работы с различными сортами масла. По минимальной полученной температуре определяют наиболее подходящую смазку.

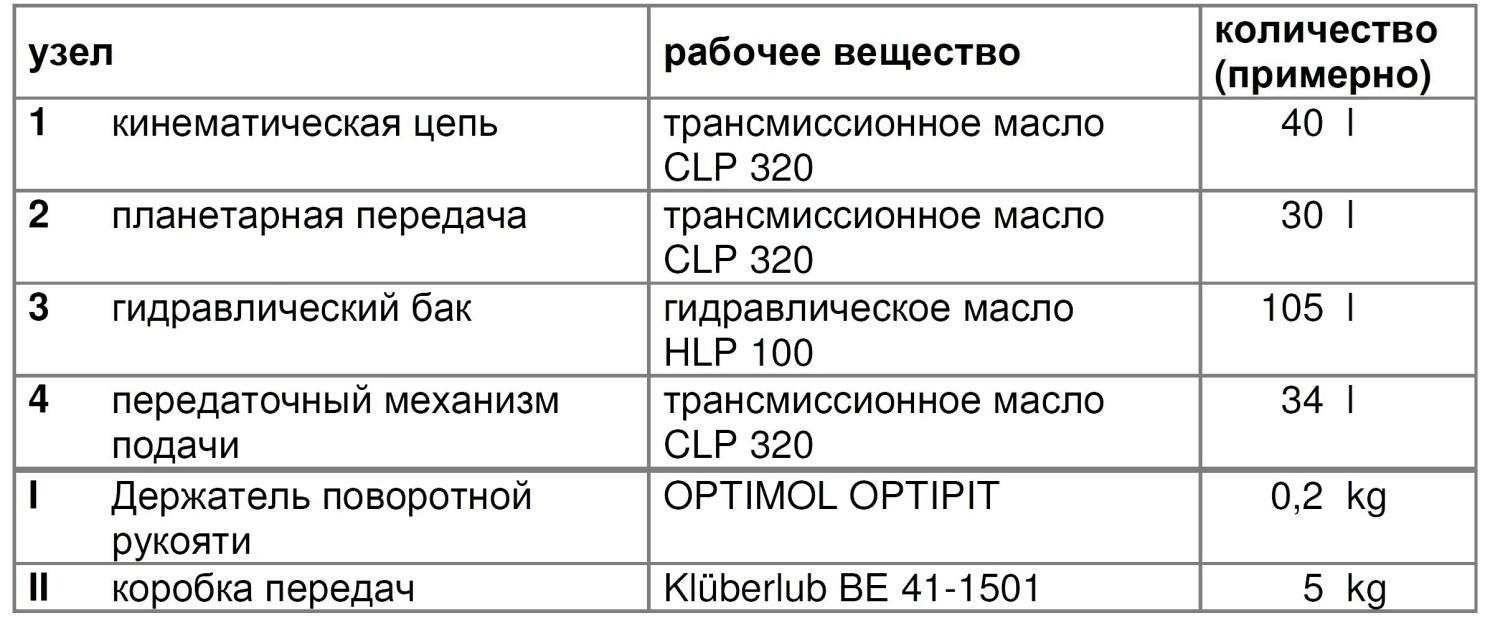

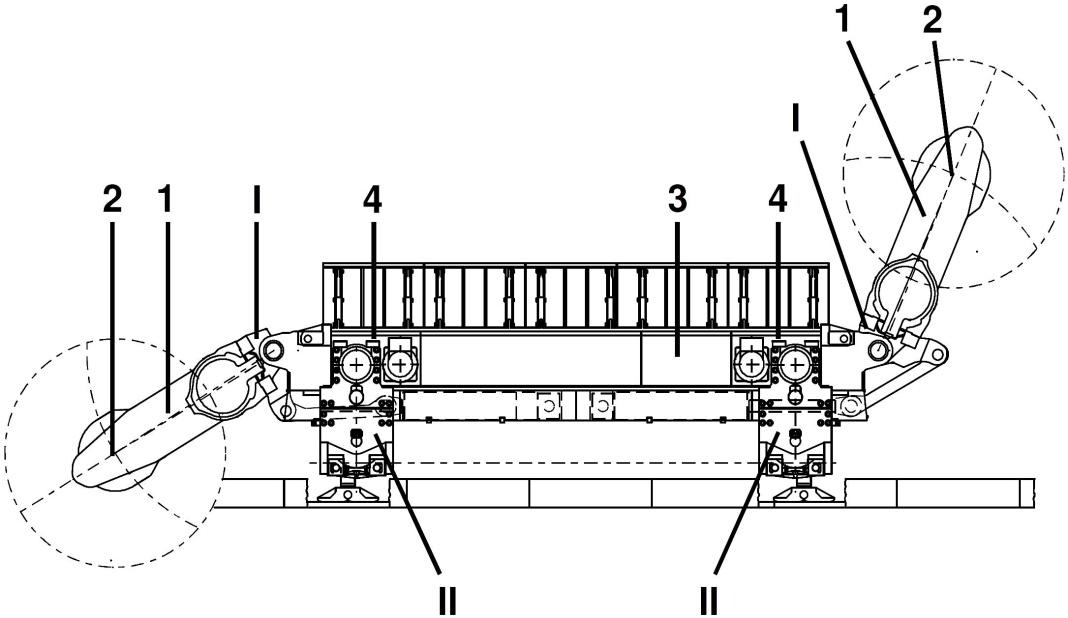

На рисунке 6.4 представлена схема смазки комбайна SL-500, а в таблице 6.5 карта смазки комбайна.