Требования к рабочей жидкости и ее роль в электроэрозионном процессе

- 15 июня 2018 в 23:31:01

- Отзывы :0

- Просмотров: 1409

-

Важным при электроэрозионной обработке является правильный подбор рабочей жидкости. Чем они отличаются и какую жидкость лучше выбрать опишем ниже.

Рабочая жидкость (далее РЖ) должна обладать следующими свойствами:

- Стабильность в физико-химических свойствах при высоких температурах

- Низкая коррозионная активность

- Низкая испаряемость

- Отсутствие запаха

- Низкая токсичность.

При электроэрозионном процессе обработки получили большее распространение следующие виды жидкостей:

- Низкомолекулярные углеводородные жидкости с различной вязкостью.

- Дистиллированная вода.

- И в малой степени кремнийорганические жидкости.

Немаловажным является вид и состояние рабочей жидкости:

При формировании пробоя большое влияние оказывает диэлектрическая прочность рабочей среды и особенно её вязкость. Такое свойство, как вязкость определяет время формирования токопроводных частиц в «туннель», по которому и происходит пробой РЖ.

Во время съема металла при электроэрозионной обработке происходят различные процессы разложения рабочей жидкости, такие как:

- Окисления и конденсация углеводородов

- Накапливается различный шлам, соли, частицы обрабатываемого материала

Так как весь процесс проходит при высоких температурах, то химические элементы РЖ испаряются и вступают в соединения с окисными пленками. И как результат, образуют новые химические соединения, которые пагубно влияют на производительность процесса резки и увеличивают износ электрода. Получаемые химические соединения обладают различной термостойкостью, электрической активностью, изменяют тепловой баланс разряда. Эти химические соединения образуют новую пленку на электроде. Протекание этих процессов во многом определяется физико-химическими свойствами рабочей среды.

На следующем этапе, когда уже происходит удаление продуктов эрозии и продуктов распада, большое значение имеет вязкость РЖ. Чем больше величина вязкости, тем лучше будет захват продуктов эрозии и очистка рабочей зоны. Однако здесь есть свои нюансы, если межискровой зазор очень маленький, то движения вязкой РЖ очень затруднено и удаление продуктов эрозии из рабочей зоны ухудшается.

Другой немало важной функцией РЖ является охлаждение рабочей зоны и предотвращение оплавления поверхности электрода-инструмента.

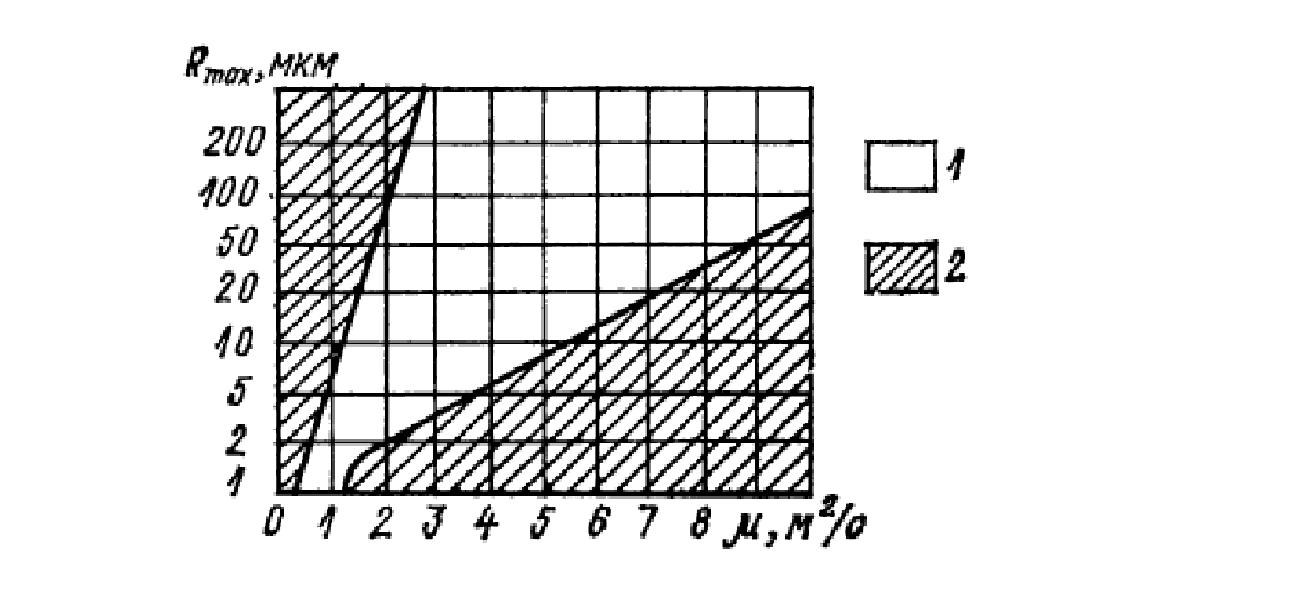

Для каждого вида электроэрозионной обработки лучше применять рабочую жидкость, которая обеспечивает наилучший режим обработки. К примеру, при черновых режимах советуют применить рабочую жидкость с вязкостью равной (5-6)х104 м2/с, а на чистовых с вязкостью (1,8 - 3)х104 м2/с.

График выбора рабочей жидкости по величине вязкости (для получения нужной высоты шероховатости обработанной поверхности) .

- Рекомендуемая область

- Неблагоприятная область.

В свою очередь, наиболее распространенными РЖ для проволочно-вырезных станков является: дистиллированная и техническая вода, а также керосин. Электропроводность на черновых режимах должна быть около 0,04—0,05 См/м, а на чистовых 0,03— 0,04 См/м. Важно заметить, что рабочую жидкость следует менять при электропроводности 0,05 См/м, так как при 0,06 См/м производительность на чистовых режимах падает в шесть — десять раз. Практически замену РЖ при двухсменной работе необходимо производить один раз в месяц не реже. Обработка твердых сплавов должна проводиться с большим значением проводимости РЖ, чем стали. Для получения нужной электропроводности у уменьшения коррозии заготовки и самого станка в воду добавляют различные примеси: 0,02—0,06% NaN03 и 0,02—0,06% N(C2OH), уменьшение коррозии, снижение шероховатости обеспечивают введением в воду до 4 % Са2С03 .Для снижения износа электродов и повышения производительности электроэрозионной обработки в РЖ добавляют поверхностно-активные вещества.