РАБОЧАЯ ЖИДКОСТЬ В ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКЕ

- 15 июня 2018 в 23:27:11

- Отзывы :0

- Просмотров: 4769

-

Известно, что процесс электроэрозионной обработки невозможен без специальной среды, которая будет способствовать процессу высвобождения продуктов эрозии из межэлектродного промежутка и формообразования, чтобы процесс электроэрозионного съёма металла происходил с максимальной эффективностью. Что же это за среда электроэрозионной обработки?

Этой средой называется рабочая жидкость электроэрозионной обработки.

Как правило рабочая жидкость является диэлектриком и должна соответствовать следующим требованиям:

- обеспечивать высокие технологические показатели электроэрозионной обработки,

- обеспечивать термическую стабильность физико-химических свойств во время воздействия электрических зарядов при электроэрозионной обработке,

- обеспечивать низкую коррозионную активность к материалам электрод-инструмента и обрабатываемой заготовке,

- обеспечивать высокую температуру вспышки и низкая испаряемость,

- обеспечивать хорошую фильтруемость,

- обеспечивать отсутствие запаха и низкую токсичность,

- обеспечивать надежные электроизоляционные свойства,

- обеспечивать безопасность в эксплуатации,

- обеспечивать низкую стоимость.

Рабочие жидкости различаются по своему составу и по качественным показателям: чаще всего используется вода, реже водные растворы двухатомных спиртов, а также низкомолекулярные углеводородистые и кремнийорганические жидкости.

Диэлектрическая жидкость для обработки металлов ECOCUT 1520

Опытные специалисты ориентируются на технические задачи, при выборе рабочей жидкости, для достижения максимальной эффективности электроэрозионной обработки: обеспечивающая высокий уровень технологических показателей электроэрозионной обработки и оптимальных режимов резания.

Существуют различные виды электроэрозионной обработки:

электроэрозионная отрезка (ЭЭОт), электроэрозионное объёмное копирование (ЭЭОК), электроэрозионное вырезание (ЭЭВ), электроэрозионное прошивание (ЭЭПр), электроэрозионное шлифование (ЭЭШ), электроэрозионная доводка (ЭЭД), электроэрозионное маркирование (ЭЭМ) и электроэрозионное упрочнение (ЭЭУ).

В каждом из этих видов электроэрозионной обработки применяются различные рабочие жидкости, которые обеспечивают оптимальные режимы обработки материала. Как правило, на черновых режимах применяются вязкие рабочие жидкости: смесь керосин – масло индустриальное, а чистовые операции производятся на керосине или на углеводородном сырье.

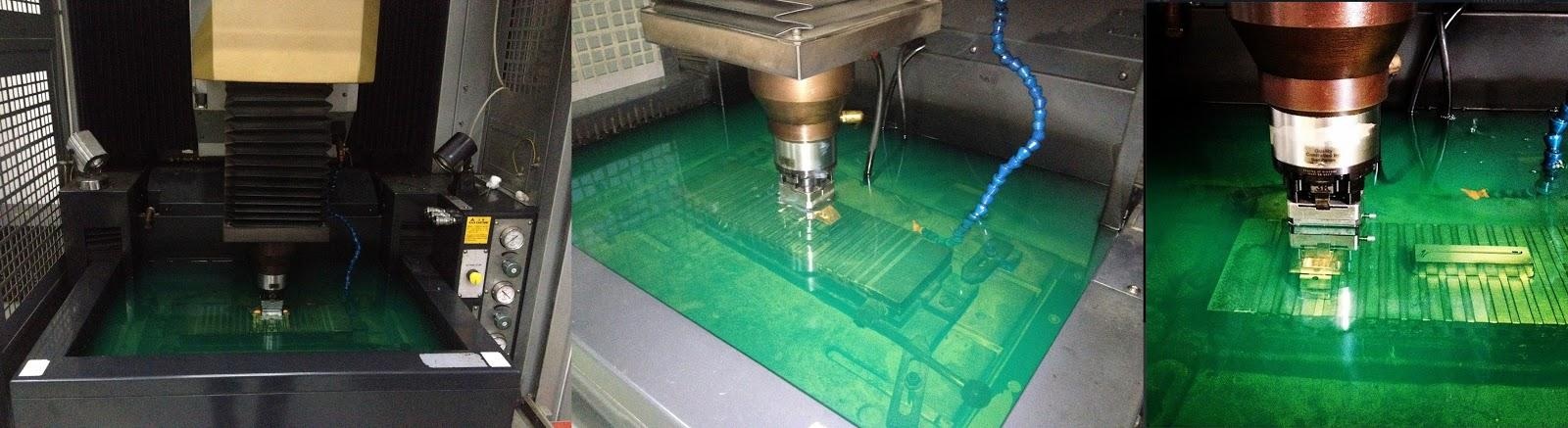

Рисунок 1 – Ванна с рабочей жидкостью.

На рисунке 1 сфотографирована ванна электроэрозионного прошивного станка SODICK AQ35L в момент прожигания профиля формообразующей, с рабочей жидкостью: синтетическим универсальным диэлектриком, который подходит и применяется, как для электроэрозионной вырезки, так и для электроэрозионной прошивки. Рабочая жидкость находится в системе станка и постоянно проходит фильтрацию, из-за того, что жидкость испаряется, необходимо периодически её доливать в систему до нужного уровня. Согласно строительным нормам температура вспышки паров рабочей жидкости должна быть выше 61 °С.

Принято за правило, что в черновой обработке используются более густые рабочие жидкости с вязкостью (5-6,6)*10-4 м2/с, а для финишной обработки жидкости с меньшей вязкостью (1,8-3,1)*10-4 м2/с. Для черновой обработки используются более густые рабочие жидкости потому что, они способствуют более интенсивному удалению продуктов электроэрозии и тем самым значительно повышают производительность процесса. Чистовая же обработка требует получения на выходе высокие качественные показатели геометрической точности и поверхностных характеристик, поэтому для финишной обработки используются менее вязкие жидкости, что способствует получению высокого качества чистоты поверхностного слоя и геометрических размеров.

Рабочая жидкость непосредственно влияет:

- на скорость удаления металла,

- на износ электрод-инструмента,

- на чистоту поверхностного слоя обработки,

- на энергопотребление и себестоимость процесса электроэрозионной обработки.

Ниже в таблице приведен список рабочих жидкостей, применяемых для различных видов электроэрозионной обработки.

Таблица 1. Рабочие жидкости для электроэрозионной обработки.

| Наименование | ГОСТ, ТУ | Температура вспышки в закрытом тигле, ° С | Кинематическая вязкость при 20 ° С, м2/с | Содержание аромтических углеводородов, % | Температура кипения ° С | Рекомендуемый тип применения |

| Керосин |

50-90 |

1,8 |

18-20 |

150 |

ЭЭВ |

|

| Масло индустриальное И12А, ИЗОА, И40А | ГОСТ 20799-75 |

100 |

12,0 |

30 |

- |

ЭЭОК, ЭЭПр, ЭЭОт |

| Смесь керосин-масло индустриальное И12А в отношении 1:1 | - |

61-63 |

6,0 |

22-25 |

- |

ЭЭОК, ЭЭПр, ЭЭОт |

| Сырье углеводородное | ТУ 38.101845-80 с изм. №1 |

64 |

3,0 |

3,5-6,5 |

185 |

ЭЭОК, ЭЭПр, ЭЭОт, ЭЭВ |

| Смесь сырье углеводородное трансформаторное масло | - |

83 |

6,6 |

17 |

- |

ЭЭВ |

| Основа для РЖ ЛЗ-МГ-2 | ТУ 38.3012-77 |

87 |

3,8 |

2,5 |

230 |

ЭЭОК |

| Трансформаторное масло | ГОСТ 10121-76 |

54 |

2,2 |

30 |

- |

ЭЭПр, ЭЭОт |

| Рабочая жидкость РЖ-3 | ТУ 38.101964-83 |

80 |

3,0 |

5,5 |

200 |

ЭЭВ |

| Основа рабочей жидкости РЖ-8 | ТУ38.101883-83 |

120 |

6-8,5 |

- |

265 |

ЭЭОК |

| Вода | ГОСТ 2874-82 |

- |

- |

- |

- |

ЭЭВ |

| Дизельное топливо Л | ГОСТ 305-82 |

40-61 |

- |

- |

- |

ЭЭМ |

Из всего вышесказанного следует, что в каком производстве бы ни находился участок электроэрозионной обработки, необходимо ответственно подходить к выбору и применению рабочей жидкости для электроэрозионной обработки. Следует учитывать все требования и рекомендации по использованию рабочей жидкости для повышения технологических показателей процесса формообразования и достижения максимальной эффективности и безопасности производственного цикла.